在化工、食品、医药、建材等诸多现代工业生产领域,精确的物料配比是保障产品质量、优化成本控制的关键环节。作为实现这一核心需求的关键设备,电子配料秤已经从简单的称重工具,演变为集精准计量、自动化控制与数据管理于一体的智能化系统,正深刻地改变着生产流程。

一、 电子配料秤的核心构成与工作原理

电子配料秤主要由称重传感器、称重料斗(或输送机构)、高精度仪表(或称重控制器)以及执行机构(如给料器、阀门)组成。其工作原理可简述为:系统预先设定好每种物料的目标重量,启动后,执行机构开始快速向称重料斗加料;当物料重量接近目标值时,系统切换为慢速精细加料,直至达到预设值后停止。整个过程由称重传感器实时监测重量变化,并将信号传输至控制器进行高速运算与精准控制。

二、 技术优势与核心价值

相较于传统的机械式或容积式配料方式,电子配料秤的优势显著:

- 高精度与高重复性:采用应变式传感器和先进的数字滤波技术,可实现高达0.1%甚至更高的静态称重精度,确保每批次配方的一致性。

- 自动化与高效率:与PLC(可编程逻辑控制器)、DCS(分布式控制系统)或上位机软件无缝集成,实现全自动配料、放料、清洗流程,大幅减少人工干预,提升生产效率。

- 配方管理与可追溯性:智能仪表可存储大量配方,一键调用与切换。自动记录每批次的配料数据(如实际重量、时间、操作员),满足严格的品质追溯和生产管理要求。

- 灵活性与适应性:可轻松应对多物料、多配方的复杂生产需求,通过模块化设计适应从小型实验室到大型连续生产线的各种场景。

三、 主要类型与应用场景

根据结构和工艺需求,电子配料秤主要有以下几种类型:

- 静态分批配料秤:最常见的形式,物料在静止的秤斗中完成称量后再卸料,适用于批次间歇式生产,如混凝土搅拌站、饲料加工。

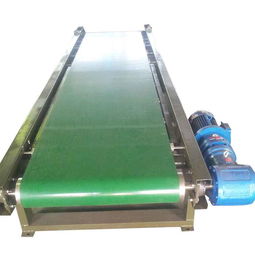

- 动态连续配料秤:通常采用皮带秤或失重式给料机,在物料输送过程中进行连续计量与调节,适用于水泥、钢铁、食品调味料等连续流程工业。

- 多组分配料系统:由多个给料装置和一台中央配料秤或数个独立秤组合而成,可同时或依次配制多种原料,广泛应用于塑料造粒、橡胶、电池材料等行业。

四、 选型要点与未来趋势

企业在选型时需重点考量:工艺要求(精度、速度、批次量)、物料特性(流动性、腐蚀性、颗粒度)、现场环境(防爆、防水、防腐等级)以及与现有生产系统的兼容性。

电子配料秤的发展正朝着更深度的智能化迈进:

- 更先进的算法与补偿技术:通过人工智能算法优化加料曲线,对温度、气压、振动等环境干扰进行动态补偿,进一步提升动态精度。

- 物联网(IoT)与云平台集成:设备状态远程监控、预防性维护、配方云端下发与管理,实现真正的“智慧工厂”互联。

- 模块化与标准化设计:缩短安装调试周期,降低维护成本,提升系统可靠性。

总而言之,电子配料秤已不再是单一的计量器具,而是智能制造和精益生产体系中不可或缺的“数据感知终端”与“精准执行单元”。它的持续进化,正在为提升工业生产的质量、效率与智能化水平提供着坚实的技术基础。